Die Ausgangslage: begrenzte Kapazitäten und steigende Anforderungen

Vor dem Start des Projekts „Hela 2025“ stand Hela vor einer zentralen Herausforderung: Die bestehende Logistikstruktur war nicht mehr in der Lage, mit den wachsenden Anforderungen des Marktes Schritt zu halten. Das Familienunternehmen, das 1905 gegründet wurde und heute weltweit mehr als 600 Mitarbeiterinnen und Mitarbeiter beschäftigt, hatte in den vergangenen Jahren ein deutliches Wachstum verzeichnet. Dieser Erfolg führte jedoch auch zu Engpässen in der Logistik.

„Unsere alte Logistik war schlichtweg an ihre Grenzen gestoßen“, erinnert sich Alexander Laue. „Mehr als 500 Pakete pro Tag waren kaum zu bewältigen und bei 800 Paketen brach das System nahezu zusammen.“ Besonders in Spitzenzeiten, wie vor Weihnachten oder Ostern, stieß das Unternehmen auf massive Probleme. Die veraltete Infrastruktur führte zu Verzögerungen bei der Auslieferung, erhöhten Lagerkosten und einer zunehmenden Belastung der Mitarbeitenden.

Hinzu kamen ineffiziente Prozesse und eine unzureichende Lagerkapazität. „Wir hatten einfach nicht genug Platz, um alle Produkte optimal zu lagern und zu kommissionieren“, sagt Laue. Das Unternehmen erkannte, dass eine grundlegende Veränderung notwendig war, um wettbewerbsfähig zu bleiben und den Kundinnen und Kunden weiterhin die gewohnte Qualität und Zuverlässigkeit bieten zu können.

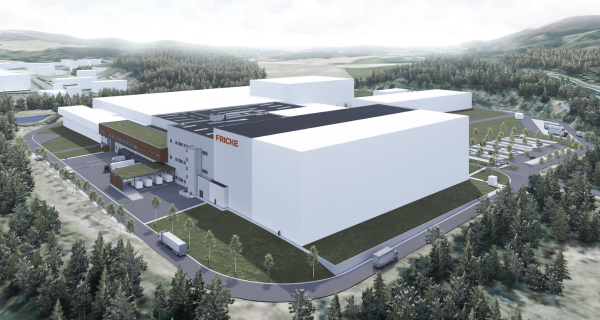

Die Entscheidung fiel auf den Neubau eines hochmodernen Logistikzentrums, das die Grundlage für eine zukunftsfähige Unternehmensstruktur schaffen sollte – mit mehr Kapazität, höherer Effizienz und neuen digitalen Prozessen.

Das Projekt: ein Logistikzentrum für die Zukunft

Mit einer Investition von rund 35 Millionen Euro begann Hela eines der größten Projekte in seiner Unternehmensgeschichte. Das neue Logistikzentrum in Ahrensburg umfasst ein hochmodernes Hochregallager und ein automatisiertes Kleinteilelager mit insgesamt 48.000 Lagerplätzen. Diese Infrastruktur ermöglicht nicht nur schnellere Lieferzeiten und größere Flexibilität, sondern auch die Einführung neuer Services wie einen Webshop, der Endkunden direkt bedient.

„Das neue Zentrum ist ein echter Meilenstein für uns“, erklärt Laue. „Es erlaubt uns, nicht nur effizienter zu arbeiten, sondern auch völlig neue Geschäftsmodelle umzusetzen.“ Besonders während des Weihnachtsgeschäfts 2024 zeigte sich der Erfolg: „Dieses Jahr konnten wir alle Bestellungen problemlos abwickeln – eine Leistung, die mit unserer alten Infrastruktur unmöglich gewesen wäre.“

Der Bau des Logistikzentrums war jedoch nur ein Teil eines umfassenden Masterplans, der bereits in den 1990er-Jahren von Laues Vater initiiert wurde. „Die Idee, unsere gesamte Werksstruktur zukunftsfähig zu machen, entstand schon vor Jahrzehnten“, erläutert der Geschäftsführer.

Im Laufe der Jahre wurden verschiedene Modernisierungsmaßnahmen durchgeführt, darunter die Erneuerung der Technik im Jahr 2001.

Um Platz für das neue Logistikzentrum zu schaffen, mussten zunächst ein anderes Grundstück erworben und ein neuer Parkplatz gebaut werden. Auch alte Werkshallen wurden abgerissen, bevor mit dem eigentlichen Bau begonnen werden konnte. „Es war ein komplexer Prozess, der viel Zeit und Planung erforderte“, betont Laue.

Die größten Herausforderungen auf dem Weg zum Erfolg

Ein Projekt dieser Größenordnung bringt enorme Herausforderungen mit sich. Eine der größten Hürden war die Umstellung auf neue Prozesse und Technologien: „Unsere Mitarbeiter mussten sich erst an die neuen Maschinen gewöhnen“, berichtet der Hela-Chef. „Das war eine enorme Lernkurve für alle Beteiligten.“ Viele Abläufe mussten neu gedacht und eingeführt werden, was für das Team eine große Umstellung bedeutete.

Hinzu kamen technische Probleme in den ersten Monaten nach der Inbetriebnahme. Zwei größere Ausfälle aufgrund defekter mechanischer Teile führten zu Verzögerungen und erhöhtem Druck auf das Team. „Es war frustrierend, aber wir haben daraus gelernt“, meint Laue. Durch offene Kommunikation mit den Kunden und pragmatische Lösungen – wie die Priorisierung von Ersatzteilen – konnte das Vertrauen dennoch bewahrt werden.

Ein weiteres Dilemma war die Frage, wie viele Ersatzteile vorrätig gehalten werden sollten. „Man kann nicht jedes mögliche Ersatzteil auf Lager haben, aber genau die Teile, die man nicht hat, scheinen dann gebraucht zu werden.“ Hier mussten Prioritäten gesetzt und gelernt werden, mit solchen Situationen pragmatisch umzugehen.

Erfolgsfaktoren: Planung, Tests und Teamarbeit

Laut Laue waren vor allem drei Faktoren maßgeblich für den Erfolg des Projekts:

-

Die gründliche Planung: Bereits ein Jahr vor der vollständigen Inbetriebnahme wurden einzelne Komponenten wie der Stückgutversand schrittweise integriert.

-

Eine intensive Testphase: Das System wurde ein Jahr lang im Live-Betrieb getestet, bevor es vollständig hochgefahren wurde. Dies ermöglichte die Optimierung komplexer Prozesse wie den hybriden Speicher.

-

Das engagierte Team: Die Zusammenarbeit zwischen Mitarbeitern, externen Partnern und dem Logistikdienstleister war essenziell.

„Diese Faktoren haben uns geholfen, trotz anfänglicher Schwierigkeiten ein stabiles System aufzubauen, das heute unsere Erwartungen sogar übertrifft“, resümiert Laue. Die schrittweise Integration einzelner Komponenten ermöglichte es Hela, frühzeitig Erfahrungen zu sammeln und mögliche Schwachstellen zu erkennen. Die intensive Testphase trug dazu bei, die Abläufe zu optimieren und sicherzustellen, dass die komplexen Prozesse reibungslos funktionieren. Und die enge Zusammenarbeit zwischen allen Beteiligten sorgte dafür, dass unvorhergesehene Probleme schnell und effizient gelöst werden konnten.